HOHE FERTIGUNGSTIEFE

Mehr als 30 Kunststoffspritzgussmaschinen mit bis zu 100 Tonnen Schließkraft arbeiten im Werk Wuppertal rund um die Uhr. Die zentrale Materialversorgung und automatisierte Handlinggeräte ermöglichen einen „mannlosen“ Betrieb. Die Spritzformen stellt unser eigener Werkzeugbau her.

In der mechanischen Bearbeitung bereiten wir die Gehäuse und weitere Komponenten unserer Schaltgeräte vor. Neben konventioneller spanabhebender Fertigung sind auch moderne CNC-Bearbeitungszentren im Einsatz.

Die Elektronikfertigung erfolgt in den Produktionsstätten Wuppertal und Wettenberg auf mehreren Linien mit Lötpastendrucker, SMD-Bestückungsautomaten, Ofen und Lötwelle. Alle elektronischen Baugruppen durchlaufen vor der Montage umfangreiche Tests. Dabei nutzen wir eine Kombination von manueller und automatischer optischer Inspektion (AOI) sowie gerätespezifische Funktionstests.

MONTAGE UND PRÜFUNG

Da wir nahezu alle Produkte in großer Variantenvielfalt fertigen, werden viele Geräte an Einzelarbeitsplätzen von einer Person komplett montiert. Bei Gerätereihen, die in sehr großen Stückzahlen produziert werden, kommen automatisierte Montagezellen und -linien zum Einsatz.

Alle Endmontageplätze sind mit Prüfgeräten versehen, die ihre Prüfergebnisse in einer zentralen Datenbank ablegen. So können Abweichungen von den Sollwerten schnell festgestellt und ggf. Gegenmaßnahmen eingeleitet werden. Die Prüfgeräte werden von einer eigenen Abteilung entwickelt und gebaut.

DER NACHHALTIGKEIT VERPFLICHTET

Bei Produktlebenszyklen von teilweise über dreißig Jahren und entsprechend langer Verpflichtung zur Ersatzteilversorgung stellen wir uns der Herausforderung einer ebenso flexiblen wie nachhaltigen Produktionsstrategie. Die Voraussetzung dafür schaffen wir durch konsequente Standardisierung und eine exakte Dokumentation.

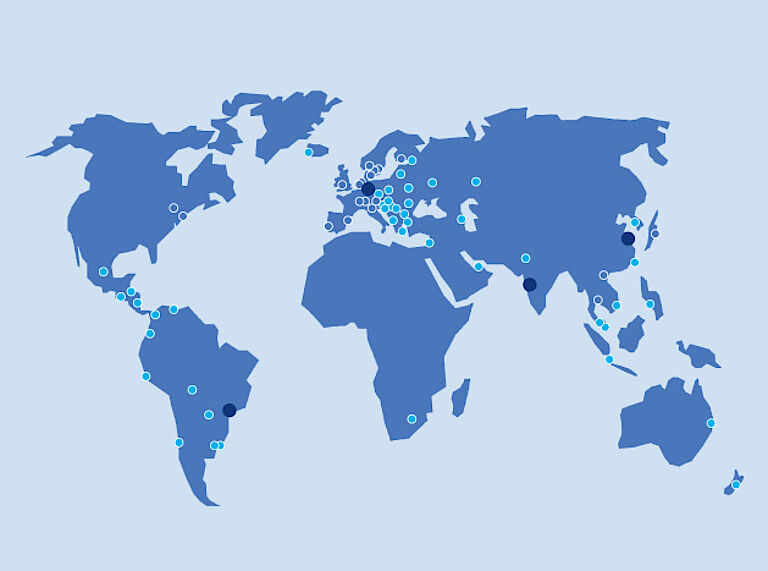

INTERNATIONALE ZUSAMMENARBEIT

Die Schmersal-Gruppe fertigt aktuell an sieben Standorten auf drei Kontinenten. Zuletzt wurde Anfang 2014 das Werk in Ranjangaon/Indien in den Produktionsverbund integriert. Dabei gilt der Grundsatz, mit einer Produktion vor Ort den Anforderungen der lokalen Märkte gerecht zu werden und eine weltweit einheitliche Qualität des Produktprogramms zu gewährleisten. Als „Lead Factory“ übernimmt das Stammwerk Wuppertal hier die Führungsrolle und arbeitet in Kooperation mit den anderen Standorten an einer kontinuierlichen Optimierung der Prozesse. Ein einheitlicher Maschinenpark in den europäischen, amerikanischen und asiatischen Werken bildet dafür die Grundlage.